合潔科技電子潔凈工程 集成電路潔凈車間設計建設規范全解析

集成電路(IC)作為現代電子工業的核心,其生產過程對生產環境的潔凈度、溫濕度、氣流組織、微振動及靜電控制等有著近乎苛刻的要求。一個符合規范的高標準潔凈車間,是保障芯片良率、性能及可靠性的基石。合潔科技作為電子潔凈工程領域的專業服務商,深諳集成電路潔凈車間的設計建設規范。本文將系統闡述其關鍵要求,涵蓋凈化、設備及集成電路設計適配性三大核心維度。

一、 凈化系統:創造超凈穩定環境

潔凈車間的核心在于“凈化”。對于集成電路制造,尤其是前道工序(如光刻、刻蝕、薄膜沉積),潔凈度等級通常需達到ISO 1-5級(對應美國聯邦標準209E的1-100級)。

- 空氣潔凈度控制:通過高效過濾器(HEPA)或超高效過濾器(ULPA)對送入車間的空氣進行多級過濾,持續去除塵埃粒子。氣流組織多采用垂直層流(單向流)模式,確保工作區被最潔凈的空氣覆蓋,并能迅速將工藝產生的污染物排出。

- 溫濕度與壓差精密調控:溫度通常控制在22±0.5℃,濕度控制在45%±5%的狹窄范圍內,以滿足光刻膠敏感性、防止靜電積累和金屬腐蝕的需求。車間需維持精確的壓差梯度(如核心區壓力最高),防止外部污染空氣滲入關鍵區域。

- AMC(氣態分子污染物)控制:除顆粒物外,空氣中的酸、堿、可凝結物、摻雜劑等分子級污染物也會嚴重影響工藝。需通過化學過濾器、材料揮發性控制及特種新風處理系統進行綜合防控。

- 振動與噪聲控制:精密光刻、檢測設備對微振動極其敏感。潔凈室結構需進行隔振設計,設備基礎需獨立,并遠離振源。噪聲控制亦有利于維持穩定操作環境。

二、 關鍵設備與系統集成

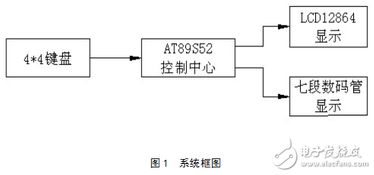

潔凈車間是龐大而復雜的系統集成,其穩定運行依賴各類專業設備。

- 凈化空調系統(MAU+FFU+DC):組合式空氣處理機組(MAU)負責新風處理和初步溫濕度調節;風機過濾單元(FFU)在吊頂形成均勻層流;干盤管(DC)負責深度溫度控制。該系統需具備極高的可靠性、節能性和精確的控制能力。

- 高純物質供應系統:包括超純水(UPW)系統、大宗氣體(氮氣、氧氣、氬氣等)和高純特種氣體(如硅烷、磷烷)的供應與分配系統。所有管道、閥門材質必須為高等級不銹鋼并經過嚴格的電拋光和鈍化處理,防止污染和顆粒析出。

- 靜電防護(ESD)系統:集成電路對靜電放電極為敏感。車間需采用防靜電地板、墻板、工作臺,并配備離子風機、接地腕帶等,將靜電電壓控制在安全閾值內。

- 自動化物料傳輸系統(AMHS):通過空中走行式無人搬運車(OHT)、存儲柜等,實現晶圓盒在工序間的自動、潔凈傳輸,最大限度減少人為干預和污染風險。

- 監控與管理系統(BMS/FMCS):集成環境參數(粒子、溫濕度、壓差)、設備狀態、能源消耗的實時監控與自動調控,實現車間的智能化、精細化運維。

三、 與集成電路設計及工藝的深度適配

潔凈車間的設計并非千篇一律,必須與具體的集成電路產品特性、工藝路線和產能規劃深度綁定。

- 工藝導向的布局規劃:根據光刻、刻蝕、擴散、離子注入、薄膜、研磨、檢測等不同工藝的潔凈度、防振、排氣(特別是酸堿性、有毒廢氣)要求,進行合理的功能分區和人物流線設計,確保工藝流程順暢且交叉污染最小。

- 可擴展性與靈活性:考慮到集成電路技術快速迭代,車間設計需預留未來工藝升級、設備更新和產能擴充的空間,模塊化設計和柔性間隔墻是常見解決方案。

- 節能與可持續性:潔凈車間是能耗大戶,其中空調系統約占總能耗的50%-70%。合潔科技在設計中會綜合運用變頻技術、熱回收、自然冷源利用、優化換氣次數等策略,在滿足工藝要求的前提下,大幅降低運行成本,實現綠色制造。

- 合規與安全:設計建設必須嚴格遵守國家及行業的消防、環保、安全(如特種氣體安全、化學品安全)規范,配備完備的消防、排煙、廢氣廢液處理及應急系統。

集成電路潔凈車間的設計建設是一項涉及多學科、多專業的系統工程。合潔科技憑借深厚的技術積累和項目經驗,始終堅持以工藝需求為根本,以規范標準為準繩,以系統集成為手段,為客戶提供從規劃咨詢、工程設計、施工建造到調試認證的全生命周期服務,致力于打造安全、可靠、高效、節能的現代化集成電路生產環境,為“中國芯”的制造保駕護航。

如若轉載,請注明出處:http://www.chao321.cn/product/46.html

更新時間:2026-01-07 07:25:05